【Fathom】化学品生産プラントでのボトルネックを解決

シミュレーションによって生産量拡大のためのアプローチを検討し、実際に起こっていた不具合の原因も明らかにしました。

課題

生産量 28% 増加を評価するための水理解析を実施し、構築したモデルを用いて既設プラントの容量を評価し、ボトルネックを特定した。

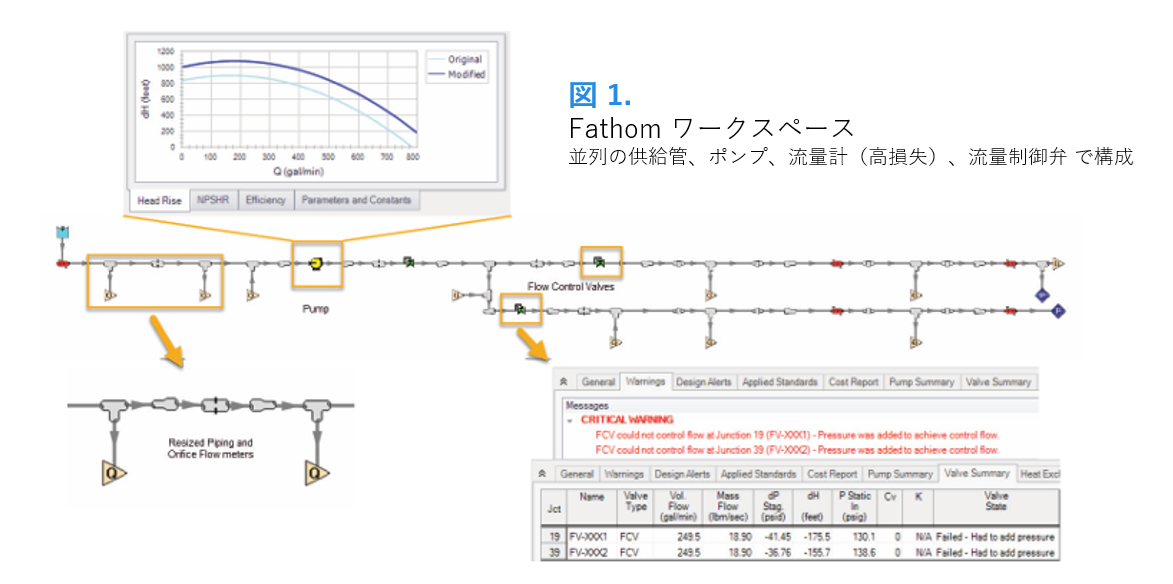

モデルは並列配置された反応器に供給するポンプ、熱交換器、制御弁、その他の付属品で構成されています(図 1)。

分析

配管図、継手データベース、ポンプ/流量計/制御弁特性に関するデータシートからの情報がモデルに与えられています。 熱交換器や充填層反応器などの複雑な構成要素は、圧力損失 vs 流量 の抵抗曲線を与えて模擬されました。 このモデルでは、流体物性の温度変化も反映されます。

この事例では、実プラントの圧力データによる配管抵抗のフィッティングも行いました。 調整済みモデルと実測値の大きな乖離から圧力測定装置の不具合が判明しました。

このようにして精度の高いモデルを構築することで、様々な設計案を検証できるようになります。 例えば、制御弁の流量設定値が大きく設定されていて要求量を満たせない場合、弁がフェイルオープンになると明確になりました。 また、その際に指定された流量を達成するのに必要な追加ヘッドも明らかになりました。

ソリューション

増産に対して既設のポンプとインペラ径は不足であることが示され、新しくポンプの選定が必要になりました。

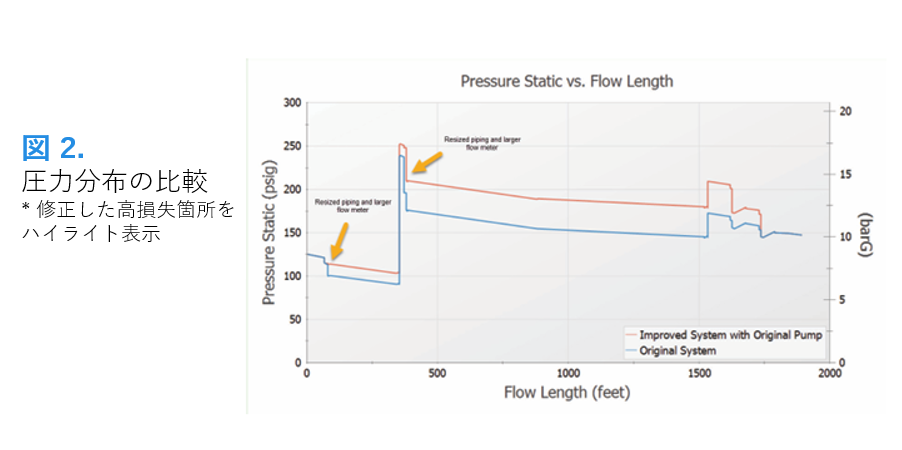

シミュレーションによって、オリフィス流量計など、交換を検討すべき高圧力損失の箇所が特定されました。

いくつかの配管を大きくして、配管レイアウトを調整することによって、新しくするポンプの必要揚程を低減できました(図 2)。

配管系全体を改修することで、ポンプ吸込側の圧力損失は 72% 低減され、新規ポンプの NPSHA も向上しました。

さらに、圧力損失を最大化したケースのシナリオ分析を実施し、既設の制御弁と新しいポンプの適合性をチェックしています。

このように Fathom で構築したシミュレーションモデルを活用することで、費用対効果が高く簡単な改修策を見出し、 コストを削減できましたし、プロジェクト自体も早期に完了することができました。