連続な晶析プロセスで製造される粒子の形状と大きさのコントロール

連続な晶析プロセスで製造される粒子の形状と大きさのコントロール

プロセス: エネルギー物質の連続な反応晶析

課題: 製造される粒子の形状、大きさにバラつきがある

目的: 望む粒径分布と形状を満たす連続な製造プロセスの開発

従来のアプローチ: 複数の混合条件と保持時間による試験を繰り返し、必要な品質を満たす条件を探る。

VisiMix で得られた知見: サスペンションの形成に影響する混合の程度をシミュレーションし、実際の装置でどうなるのかを予測することができました。プロセス中の固体の分散は混合パラメータの関数として表されるため、実際の試験機によるトライアル&エラーをせずに、シミュレーションによる予測で適切な装置(撹拌翼、タンクの形状)と運転条件(rpm、原料供給量)が識別できました。

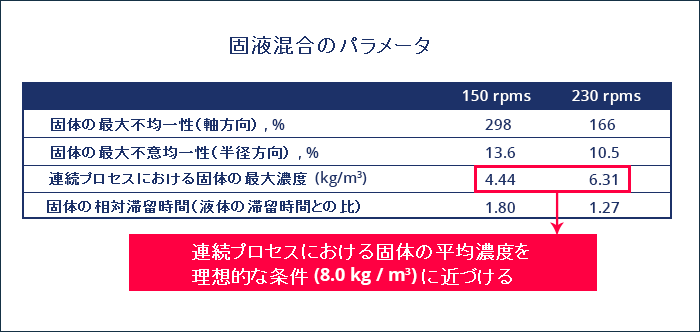

VisiMix による解決: 既存の装置と操作条件では、連続反応晶析で固体の分散が十分ではないとシミュレーションから予測されました。装置のデザイン(撹拌翼の種類と数)と操作条件(回転数の増加)を変更することで、要求されている品質を満たすプロセスを開発できました。

結果: 上記のようなシミュレーションモデルによる開発手法は、複数の製造プロセスに用いられました。結果として、全体の開発費用を約 60% 削減できました。

技術メモ

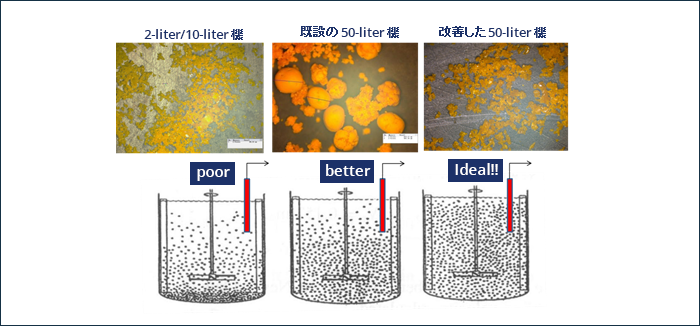

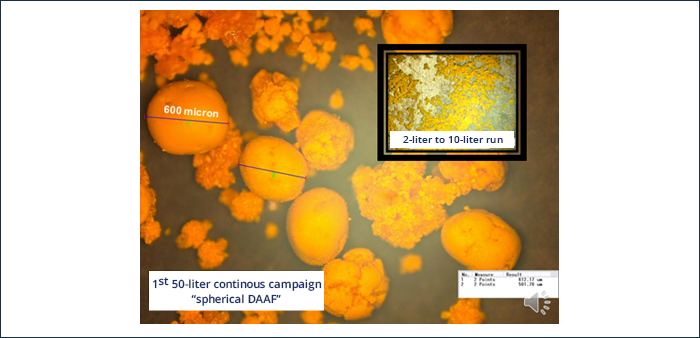

不適切な試験の結果では、ラボ試験で確立できていた製品と大きく異なる形状を示していました:

この試験機を設計する際に撹拌翼の適切なサイズが選定されず、固体の分散を実現するには回転数が小さかったため、連続操作中において固体の濃度が低くなっていました。VisiMix のシミュレーションでこれらを改善することにより、要求された品質を満たすことができました。

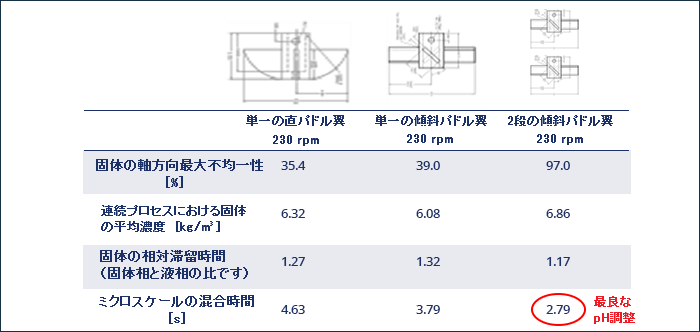

VisiMix による装置の検討の例: